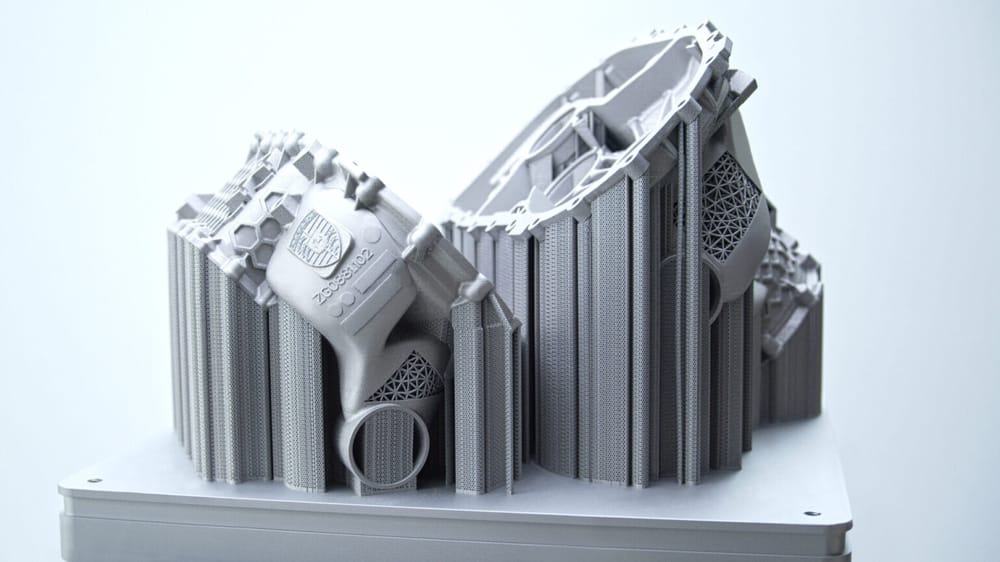

Technische ontwikkelingen bij Porsche deel 4; prototype 3D geprinte behuizing van de elektrische aandrijfunit.

Lichter, stijver, compacter: Porsche heeft zijn eerste complete behuizing van de elektrische aandrijfunit met 3D-printen geproduceerd. De motor-versnellingsbak die is geproduceerd met behulp van het additieve lasersmeltproces heeft alle kwaliteits- en stresstests zonder problemen doorstaan. "Dit bewijst dat additive manufacturing met al zijn voordelen ook geschikt is voor grotere en zwaar belaste componenten in elektrische sportwagens", zegt Falk Heilfort, projectmanager bij de afdeling Powertrain Advance Development van het Porsche Development Center in Weissach. Het is denkbaar dat de geoptimaliseerde elektrische aandrijving bijvoorbeeld in een limited edition supersportwagen kan worden toegepast.

Ingenieurs van de afdeling Advanced Development konden met het prototype meerdere ontwikkelingsstappen tegelijk uitvoeren. De behuizing van een additief vervaardigde legering is lichter dan een conventioneel gegoten onderdeel en vermindert het totale gewicht van de aandrijving met ongeveer tien procent. Dankzij speciale structuren die alleen mogelijk zijn geworden door 3D-printen, is de stijfheid in zwaar belaste gebieden toch verdubbeld. Een ander voordeel van additive manufacturing is het feit dat tal van functies en onderdelen kunnen worden geïntegreerd. Dit vermindert de montagewerkzaamheden aanzienlijk en komt direct de kwaliteit van de onderdelen ten goede.

3D-printen biedt nieuwe mogelijkheden voor de ontwikkeling en fabricage van onderdelen met een kleine productie. Porsche stimuleert intensief het gebruik van additive manufacturing voor het verbeteren van zwaar belaste onderdelen. Een paar maanden geleden hebben nieuwe geprinte zuigers zich met succes bewezen in de Porsche 911 GT2 RS. Ook de inmiddels ontwikkelde behuizing voor een complete elektrische aandrijfunit voldoet aan hoge kwaliteitseisen. In dezelfde behuizing als de elektromotor is de twee-traps versnellingsbak geïntegreerd. Ontworpen voor gebruik op de vooras van een sportauto.

“Ons doel was om een elektrische aandrijving te ontwikkelen met het potentieel voor additive manufacturing en tegelijkertijd zoveel mogelijk functies en onderdelen te integreren in de behuizing, gewicht te besparen en de constructie te optimaliseren ”, aldus Falk Heilfort. Geen ander fabricageproces biedt zoveel mogelijkheden en een snelle implementatie als 3D-printen.

Ontwerpgegevens kunnen rechtstreeks vanaf de computer naar de printer worden gestuurd, zonder tussenkomst van bijvoorbeeld andere handelingen en/of onderdelen. De onderdelen worden vervolgens laag voor laag uit een poeder van een aluminiumlegering gemaakt. Dit maakt het mogelijk om vormen zoals behuizingen met geïntegreerde koelkanalen in vrijwel elke geometrie te vervaardigen. Elke laag wordt gesmolten en vervolgens versmolten met de vorige laag. Hiervoor zijn verschillende technologieën beschikbaar. De behuizing is gemaakt van zeer zuiver metaalpoeder met behulp van het lasermetaalfusieproces (LMF). Hier verwarmt en smelt een laserstraal het poederoppervlak dat overeenkomt met de vormgeving van het onderdeel.

De optimalisatie van de elektrische aandrijving begon met het ontwerpen van de integratiemogelijkheden van componenten zoals lagers, warmtewisselaars en olietoevoer. Dit werd gevolgd door de computerberekende definitie van belastingen en interfaces. De bepaling van de belasting werd op deze basis vastgelegd. De volgende stap in de virtuele ontwikkelmethode was het verhogen van de belasting door integratie van de zogenaamde roosterstructuren. Deze structuren hebben de natuur als voorbeeld, en zijn in soortgelijke vorm ook te zien in bijvoorbeeld botten of planten. “We hebben onze softwareoplossingen en -methoden kunnen uitbreiden en verbeteren en zijn nu in staat om ze in korte tijd virtueel te implementeren”, zegt Sebastian Wachter, specialist in ontwerpmethodologie en topologieoptimalisatie op de afdeling Powertrain Advance Development. In combinatie met kunstmatige intelligentie ontstaan er interessante benaderingen voor het optimaliseren van ontwikkelmethoden voor in de toekomst.

De grotere ontwerpvrijheid die 3D-printen biedt, gaat ook hand in hand met specifieke ontwerpvereisten. Bijvoorbeeld de ingenieurs die rekening moeten houden met het feit dat de componenten laag voor laag door versmelten worden geproduceerd. Als er grote uitsteeksels in de vorm zitten, kunnen ondersteunende elementen zoals ribben nodig zijn.

Hierbij moeten ze al letten op de verschillende belastingen op het component. Het is dus belangrijk om al rekening te houden met de richting waarin de lagen zijn opgebouwd in de ontwerpfase. Met de machinetechnologie aan het begin van het project, duurde het proces van het eerste geprinte prototype enkele dagen en moest dit door de afmetingen van het component in twee fases worden uitgevoerd. Met de nieuwste machinegeneraties is het mogelijk om dit met 90% te verminderen en kan de gehele behuizing in één fase worden gemaakt.

Het gewicht van de behuizingsdelen is dankzij de integratie van functies en optimalisatie van de topologie met 40% verlaagd. Dit betekent een gewichtsbesparing van circa tien procent voor de gehele aandrijfunit. Tegelijk werd de stijfheid aanzienlijk verhoogd. Ondanks een wanddikte van slechts 1,5 millimeter is de stijfheid tussen de elektromotor en de versnellingsbak dankzij de roosterstructuren twee keer zo sterk geworden. De honingraatstructuur vermindert de trillingen van de dunne behuizingswanden en verbetert daarmee aanzienlijk de akoestiek van de aandrijving als geheel. De integratie van onderdelen maakte de aandrijfunit compacter, de aandrijfunit aanzienlijk beter en verminderde het montageproces met ongeveer 40 stappen. Dit komt overeen met een vermindering van de productietijd van ongeveer 20 minuten. Bijkomend voordeel: integratie van de warmtewisselaar van de tandwielkast met geoptimaliseerde warmteoverdracht verbetert de koeling van de aandrijving als geheel. Dit is een basisvereiste voor verdere prestatieverhogingen.

De behuizing die is gemaakt met behulp van het 3D-printproces, toont opnieuw het potentieel van additief fabricage voor Porsche als het gaat om productinnovatie in de toekomst. Er ontstaan ook kansen op het gebied van procesinnovatie: vlottere ontwikkeling en flexibele productie, maar ook voor nieuwe bedrijfstakken, zoals maatwerk met nieuwe aanbiedingen voor klanten en onderdelen.

Deze fabricagetechnologie is technisch en economisch interessant voor Porsche specifiek voor zowel speciale onderdelen, als onderdelen met kleine productieaantallen en de autosport.

Bron en foto's Porsche Newsroom